销售电话:400-058-2728

技术咨询:400-995-0808

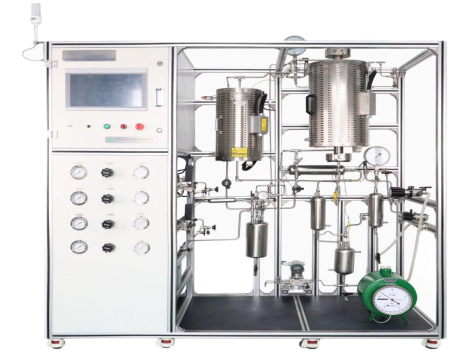

新型光热化学循环(Photo-Thermochemical Cycle, PTC)用于还原H2O和CO2。将光化学反应引入两步热化学循环以实现太阳能分级分质利用。在第一步光反应中,金属氧化物表面在紫外-可见(UV-Vis)光照射下形成光致氧空位(VOs);在第二个热化学步骤中,H2O与CO2在一定温度下被光致VOs还原生成太阳能燃料。相比于传统的太阳能光催化与热催化,PTC在室温下利用太阳光中紫外可见部分克服VOs形成的高能垒,然后利用可见红外光为热反应提供所需的温度。通过利用太阳能中不同品质的能量驱动不同反应,实现太阳能分级、分质利用。同时,O2和燃料可以单独生成,这为产物分离的难题提供了另一种思路。然而,普通半导体材料较差的光热响应特性与产物选择性影响了转化效率,如何设计兼具光热响应特性的催化剂材料同时实现优良的产物选择性并研究光与热的协同作用机理显得尤为关键。光热耦合制液态航空燃料系统结构有:1.反应单元(森朗反应釜);2.五路气路进料(氩气、氢气、一氧化碳、二氧化碳、甲烷)系统;3.控制单元4.气相色谱仪网络化主机;5.航空燃料辛烷值测定仪单元。

(1)反应釜容积: 100ml 316L材质 ,釜盖上开视窗用于光照,可视直径为40MM,视镜材料,蓝宝石片。有进气阀,排气阀,釜内部控制温度。

(2)反应釜设计温度:250℃

(3)反应釜设计压力:8Mpa

(4)控制方式:触屏计算机。

1光热耦合制液态燃料系统流程说明及描述

光热耦合制液态燃料系统,主要由光热耦合催化反应系统,气相色谱仪网络化主机,航空燃料辛烷值测定仪。

(1)气体进料系统

分别共有五路气体进入反应器中,参于反应,每一路气体配置相同如下钢瓶出来的气体自过滤器过滤,减压阀减压稳压后进气体质量流量计计量后进预热器预热。

(2)反应系统

经过计量后的气相、液相物料经预热罐混合加热后经探底管进入反应釜内反应,反应后的产物经排液阀进高温分离器分离。反应釜设计容积100ml,设计温度250℃,设计压力是8Mpa,配备压力表、压力传感器、安全阀等用于压力检测和安全保护,安全阀接钢管引到通风厨内,当反应釜内超过安全压力后安全阀起爆泄压,保护整个系统。反应釜采用加热模块加热,内部配备温度检测口,转速采用闭环控制。反应釜设有插底管,直插釜底,用于进样,反应釜内配有冷却盘管,用于放热反应移热

(3)冷凝分离系统

反应后的产物先进入热分离器,在80℃下汽液分离,将在80℃冷凝下来的液体分离开,汽相进冷分离器进一步分离后,液相为废液排出,气相经背压阀配合精密压力表,背压在目标压力后,经碱洗罐脱除酸性气体进湿气表计量后排入大气。背压阀入口设有快速泄压阀,如果实验过程中催化剂需要先还原再反应,可以先打开快速泄压阀短路背压阀,反应时再关闭此阀,使用背压阀,背压阀实验前调好压力。热分离器和冷分离器由低温循环器提供,温度可以控制在-5℃~195℃范围内,循环液可以是乙醇。

(4)报警系统

参数控制(温度、压力)超过高限报警值,发出声光报警提示;参数控制(温度、压力)超过高高限报警值,系统对加热炉进行安全联锁保护,切断加热。

(5)分析与测试系统

色谱,彩色触摸屏控制、 开机自检、电脑反控、自动断电断气保护功能。实现费托合成气相产物N2、CO、CH4、CO2、C2H6、C2H2和C2H2以及甲醇等实时在线检测。辛烷值测试仪,辛烷值仪测量结果的可浮动范围:±0.2,40-120辛烷值仪的允许测量误差:0.5。

2 光热耦合制液态航空燃料系统的控制系统概述

配置:质量流量,减压阀、背压阀,精密压力,压力变送器,柱塞泵,湿气流量计。二次仪表配置:温压流量控制器采用DTC,转速控制采用senlong。本套模试装置共有检测控点58个,其中11个检测点,7个控制点,包括:

温度检测点:25个;压力检测点:13个;速度,扭矩检测点:1个流量检测点:8个;质量流量计控制点:8个;温度控制点:18个;转速控制点:3个;计算机操作画面包括:总画面,用户设置画面,参数设置画面,历史趋势曲线画面,历史数据记录画面等。

能很好实现:工艺流程监视控制。·数据的采集、处理、分析。·实时显示工艺参数等。·历史数据的存储和历史趋势曲线显示。·设定和修改工艺参数·当温度、压力、流量超过预定报警上限时,发出声光报警信号。

|