销售电话:400-058-2728

技术咨询:400-995-0808

甲醇是一种重要的基础化工原料和燃料,广泛用于化工、能源、医药、农药和染料等领域。现有甲醇生产工艺多以煤或天然气为原料,生产过程会排放大量二氧化碳和其他温室气体,影响环境。绿色甲醇作为清洁、低碳的液体燃料之一,在化工和能源领域占有重要地位。一般以可再生能源制取氢气、以生物质为碳源合成的甲醇可标注为绿色甲醇。

1.1 技术路线

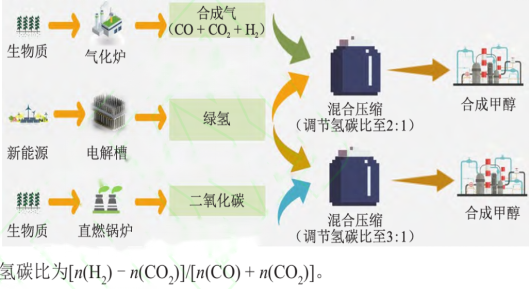

生物质气化加氢制备绿色甲醇,以及生物质直燃耦合绿氢制备绿色甲醇是目前以生物质为碳源生产绿色甲醇的两种主要工艺,见图1。

生物质气化的技术路线中,为使合成气(CO + CO2 + H2 )的氢碳比满足合成甲醇化学计量比的要求,通过水电解制氢装置,将可再生能源产生的绿电转变为绿氢补充至合成气。与传统煤制甲醇工艺相比,该技术路线取消了CO变换制氢工序,CO2 排放减少。甲醇合成反应式见式(1)和式(2)。

CO + 2H2 = CH3 OH (1)

CO2 + 3H2 = CH3 OH + H2 O (2)

生物质直燃的技术路线中,利用碳捕集技术, 捕集生物质电厂排烟中的二氧化碳作为碳源,与可再生能源制氢相结合,合成绿色甲醇产品。与生物质气化的技术路线相比,该技术路线合成气中只有 CO2 。由于CO2 比CO多消耗1个单位氢气,故采用生物质气化的技术路线生产绿色甲醇成本更低。中国科学院大连化学物理研究所李灿院士团队已完成了二氧化碳加氢合成绿色甲醇千吨级中试实验,正在开发10万吨级绿色甲醇项目工艺包。二氧化碳加氢合成绿色甲醇工艺中,生产1.00 t绿色甲醇副产0.56 t水蒸汽,不但增加了后续甲醇精馏分离的难度,还会影响甲醇催化剂的寿命。虽然生物质气化的技术路线还存在一些技术问题,但考虑综合成本和技术成熟度两方面因素,推荐生物质气化耦合绿氢制备绿色甲醇。

1.2 工艺方案设计

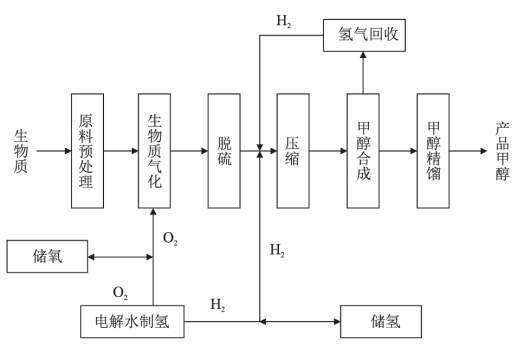

生物质气化耦合绿氢制备绿色甲醇的工艺流程 主要包括:可再生能源制氢、氢气/氧气存储及压缩、生物质气化、甲醇合成及精馏和氢气回收。

1.2.1 可再生能源制氢单元

利用可再生电力(风电、光伏)电解水制氢是目前获取绿氢的主流方式。成熟的水电解制氢技术包括碱性水电解制氢(AEW)技术和质子交换膜纯水电解制氢(PEM)技术。

(1)碱性水电解制氢技术

碱性水电解制氢技术通过在水中的正负离子运动产生氢气。电解槽通常使用KOH溶液作为电解液,电极对浸没在电解液中,利用隔膜隔离防止气体混合。当施加一定直流电时,水分子在阴极分解 为H+和OH-,其中H+获得电子生成H2 ,同时OH-穿过 隔膜到达阳极,失去电子生成H2O和O2 ,其阴极反 应、阳极反应和总反应见式(3)、式(4)和式(5)。氢气和氧气分别进入氢气分离器和氧气分离器,与电解槽带出的碱液分离。分离后的气体进入清洗器, 进一步与碱液分离。从清洗器出,气体进入气体冷却器,被冷却水冷却,然后进入气水分离器,通过捕 滴网进一步去除气体中水分。气体带出的碱液经过滤器除去机械杂质,再由循环泵打入电解槽形成闭环,保证系统连续运行。正常运行情况下,碱液消耗几乎为零。在有需求的情况下,可将固体KOH放入含有2/3体积去离子水的碱液水箱内,利用碱液泵运 行时的搅拌促使其溶解于去离子水中并供给电解槽。

4H2 O + 4e- = 2H2 + 4OH (3)

4OH- = O2 + 2H2 O + 4e (4)

2H2 O = 2H2 + O2 (5)

该技术电极采用非贵金属,隔膜材料为聚苯硫醚(PPS)隔膜,因此设备成本较低。五氧化二钒作为电解液的添加剂,可将水电解制氢极板间电解出的小气泡聚集成大气泡,加快氢气从电解液中分离的速率,降低电解液的含气度,降低电解小室的电 压。同时,由于溶液的导电性与离子强度有关,五氧化二钒溶于强碱溶液后增加了溶液的离子强度, 提高了溶液的导电性,降低了电解小室的电位。电解液中氢氧化钾和五氧化二钒具有一定的腐蚀性和毒性,检修排放时需要集中收集电解液并送至处理厂特殊处理。

(2)PEM纯水电解制氢技术

与碱性水电解制氢过程不同,PEM纯水电解制氢过程中,水分子在阳极上被分解为H+和O2 ,H+穿过PEM固体质子交换膜到达阴极,在阴极生成H2 ,其阴极反应、阳极反应和总反应见式(6)、式(7)和式(8)。

4H+ + 4e- = 2H2 (6)

2H2 O = 4H+ + O2 + 4e (7)

2H2 O = 2H2 + O2 (8)

PEM纯水电解制氢技术采用贵金属电极,利用PEM膜对气体进行分离,用纯水作为电解液,不添加其他化学物质,可避免检修时污染环境。该技术无配碱系统,设备较为简化,在0~150%功率范围内响应迅速,开机速度较快,但目前设备成本较高。

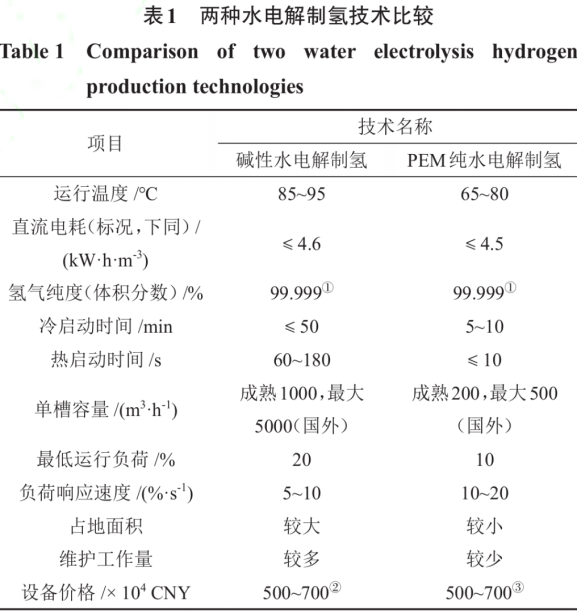

通过比较(表1),两项技术均可满足本工艺方 案的制氢要求,与PEM纯水电解制氢技术相比,碱性水电解制氢技术商业化时间长、单槽容量大、设备价格低、投资少,但开机速度慢、负荷范围窄、负荷响应速度慢、占地面积大、维护工作量大。本工艺方案中,制氢用于合成绿色甲醇,若采用PEM纯水电解制氢技术,投资高、氢气成本较高,导致绿色甲醇成本增加,项目经济性较差,因此后文按碱性水电解制氢技术进行分析。

1.2.2 氢气/氧气储存及压缩单元

本工艺方案中,新能源发电优先用于制氢,余电上网,不足部分由网电补充,优先使用谷电,网电制氢容量满足合成甲醇最低负荷用气要求。储氢用于平衡新能源功率及制氢出力与合成甲醇用氢之间的差异。制氢副产氧气作为生物质气化工艺的气化剂原料,用于下游甲醇生产。制氢系统出口氢气压力约1.6 MPa,出口氧气压力约1.6 MPa,下游化工生产接入氢气/氧气压力约1.0 MPa。本工艺方案在储氢、储氧系统后设置氢气/氧气增压系统,保障出口压力大于1.0 MPa。

1.2.3 生物质气化单元

生物质气化单元包括生物质预处理、气化反应、热回收和合成气净化等部分。生物质经预处理后送至流化床气化炉中。余热锅炉产出的一部分蒸汽经减压后与水电解制氢副产的氧气混合作为气化剂进入气化炉。气化炉产出的粗合成气经两级旋风分离除尘、余热锅炉回收热量、高温过滤器过滤后进入下游净化装置脱硫,经旋风除尘和高温过滤分离飞灰渣,由飞灰渣收集罐返回气化炉。流化床气化炉产生的灰渣由底部排出,冷却后外送至界区外。气化污水送污水预处理装置,后排向污水处理厂。

1.2.4 甲醇合成及精馏单元

可再生能源电解水制备的氢气精制后与脱硫合格的粗合成气及回收氢气混合,一起进入合成气压缩机,压缩后的气体与来自甲醇合成的循环气混合,压缩后送至甲醇合成装置。来自合成气压缩的合成气,经气气换热器预热后进入甲醇合成塔,在催化剂的作用下进行甲醇合成反应。合成塔出口气体通过进气换热器与合成塔入口气体进行热交换,将入口气体加热至活性温度以上,同时降低出口气体温度。这些气体经过空冷器和水冷器冷却处理后,再进入甲醇分离器进行气液分离。从甲醇分离器出来的气体大部分作为循环气被送往合成气压缩机进行增压,并补充新鲜合成气,小部分则作为弛放气送至氢气回收装置。在甲醇分离器底 部流出的粗甲醇经减压处理后,被送入闪蒸槽。在闪蒸槽中,溶解在甲醇溶液中的气体被释放,后作为燃料气使用。最后,闪蒸槽出口的粗甲醇被送往甲醇精馏单元进行处理。

甲醇精馏采用三塔流程。来自甲醇合成装置的粗甲醇经预热后进入预精馏塔,从预精馏塔顶出来的气体经冷却后回流,从预精馏塔底出来的甲醇经加压后进入加压精馏塔,塔顶甲醇蒸汽经冷凝后部分回流,部分作为甲醇成品送罐区。加压精馏塔釜液送至常压塔,常压塔顶甲醇蒸汽经冷凝后部分回流,剩余部分甲醇送罐区,釜液送污水处理。

1.2.5 氢气回收单元

来自甲醇合成的弛放气经水洗、气液分离和预热后进入膜分离器,分离后渗透气即为回收的氢气,送往合成气压缩机入口,尾气作为燃料气。最终的生物质气化耦合绿氢制备绿色甲醇工艺流程见图2。

1.2.6 系统运行方案

生物质气化加氢制备绿色甲醇,采用实时电量平衡法,通过穷举法寻优计算,模拟项目典型年风电、制氢、储氢和合成甲醇的逐时运行参数。在保证系统安全性、稳定性和经济性的前提下,以经济性最优为目标,并参考部分设计经验,合理配置了新能源规模、制氢规模、储氢规模和绿色甲醇规模,模拟计算的边界条件见表2。通过模拟计算充分发挥电解槽的超调性能和柔性负荷响应性能,以及后续合成甲醇系统的柔性控制性能,可实现配套新能源所发电量的高比例本地消纳,并将绿色甲醇装置的综合成本控制在合理水平。

|